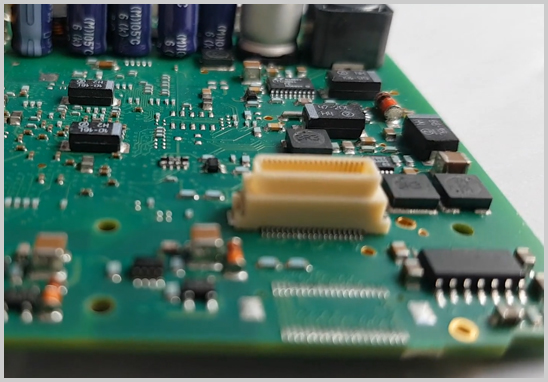

2026年,PCB(印制电路板)早已不是简单的电子载体,而是集成了高密度互连(HDI)、埋容埋阻甚至光波导的复杂系统。AI服务器和6G通信设备的爆发,推动了PCB向更高层数、更小孔径发展,但也带来了前所未有的质量痛点。

行业三大核心痛点

1. 极端热应力下的爆板与分层

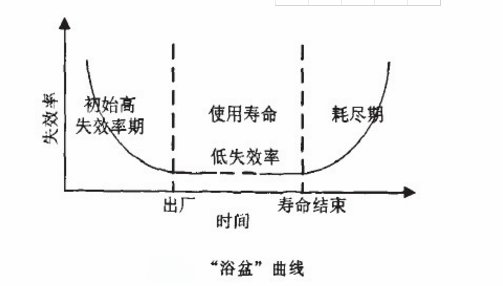

为了满足高速传输,低损耗材料(Low Loss Material)被大量使用。这类材料树脂体系特殊,层间结合力往往较弱。在2026年的无铅回流焊高温下,极易发生分层(Delamination)。

检测升级: 不仅要看TMA热机械性能,更需引入3D X-Ray CT扫描,无损透视内部的微小裂纹。

2. 导电阳极丝(CAF)风险激增

孔间距(Pitch)越来越小,电压越来越高(电动汽车800V平台)。CAF导致的微短路成为噩梦。

检测升级: CAF测试电压提升至1000V以上,且测试周期从传统的500小时延长至1000小时甚至更久。

3. BGA/CSP微焊点疲劳

芯片封装越来越小,锡球直径达到微米级。在震动和温变下,焊点极易断裂。

检测升级: 应变测试(Strain Gage)成为SMT制程的标配,实时监控分板、组装过程中的机械应力。

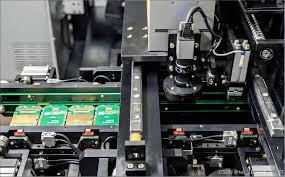

检测技术的智能化革命

| 传统手段 | 2026年升级手段 | 优势 |

|---|---|---|

| 金相切片(破坏性) | 飞秒激光切片 + 离子研磨 | 断面更平整,无应力损伤,可观察纳米级缺陷。 |

| 人工目检 | AI AOI (自动光学检测) | 深度学习算法剔除假点,精准识别虚焊和连锡。 |

总结

PCB/PCBA的质量控制已从“事后验尸”转向“事前预防”和“过程监控”。面对2026年的高精密度挑战,掌握先进的物理失效分析技术和可靠性验证手段,是电子制造企业提升良率、降低赔偿风险的唯一途径。

晟安检测拥有全套的PCB/PCBA失效分析设备,包括高精度切片机、X-Ray、C-SAM超声扫描仪及应变测试系统。我们专注于解决HDI板爆板、高压CAF失效及BGA枕头效应等疑难杂症,为电子制造的高质量交付提供技术兜底。