在电子制造的SMT回流焊或波峰焊过程中,最令人头疼的景象莫过于听到“啪”的一声——PCB爆板了。这种分层起泡(Delamination)现象不仅会导致线路断路,还会直接报废昂贵的PCBA成品。很多工程师将其归咎于板材质量差,但通过大量的失效分析案例来看,绝大多数的爆板根源都指向了一个隐形杀手:潮气。

为什么PCB会“爆”?吸湿后的物理反应

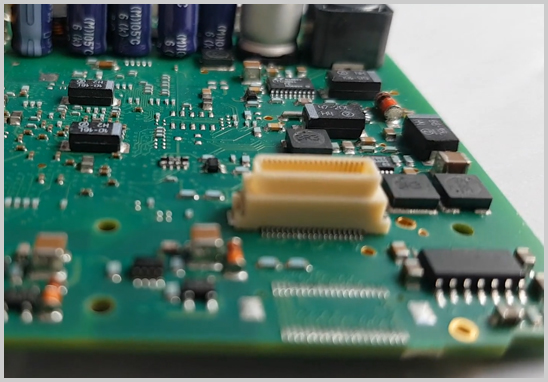

PCB(印制电路板)主要由树脂、玻璃纤维和铜箔组成。虽然树脂看起来致密,但它具有吸湿性。当PCB暴露在空气中存放时间过长,水分子会缓慢渗透进入高分子链的空隙中。

当这些“喝饱了水”的PCB进入250℃左右的高温回流炉时,内部的水分会瞬间气化。我们知道,液态水变成水蒸气,体积会膨胀约1600倍。如果这些高压水蒸气无法及时逸出,产生的巨大蒸汽压(Vapor Pressure)就会像吹气球一样,将层间的结合力撕裂,从而导致分层或起泡。

核心机理:Z轴CTE与Tg点的博弈

除了水蒸气压力,材料的热膨胀系数(CTE)也是关键因素。失效分析中,我们重点关注以下两个参数:

- Tg(玻璃化转变温度): 当温度超过Tg点,树脂会从坚硬的玻璃态转变为柔软的橡胶态,且膨胀速度急剧加快。

- Z轴CTE(热膨胀系数): 在Tg点以上,Z轴(厚度方向)的膨胀系数可能是Tg点以下的数倍。

当PCB受热时,树脂的膨胀速度远大于玻璃纤维和铜箔。如果板材吸湿严重,水蒸气压力叠加Z轴的剧烈膨胀应力,一旦超过了树脂与铜箔或树脂层间的结合强度(Bonding Strength),爆板就不可避免。

失效排查与预防策略

为了防止此类失效,我们需要从存储、工艺和材料三个维度入手:

| 维度 | 关键措施 | 技术细节 |

|---|---|---|

| 管控存储 | 严格执行MSD管控 | 使用真空包装,内放湿度卡。一旦湿度卡变色,必须上线前进行烘烤。 |

| 烘烤去湿 | 科学设定烘烤曲线 | 通常在120℃下烘烤4~8小时(视板厚而定),将内部水分含量降至安全线以下。 |

| 材料选型 | 选用高Tg、低CTE板材 | 对于无铅制程,建议选用Tg > 150℃,且耐热分解温度(Td)较高的基材。 |

总结

PCB爆板分层是吸湿、热应力与材料结合力三者博弈失败的结果。通过切片分析(Cross-section)观察分层位置,结合热机械分析(TMA)测试板材的CTE和Tg性能,可以精准定位失效根源。对于高可靠性电子产品而言,做好防潮管控比事后补救更为关键。

晟安检测拥有专业的PCB/PCBA失效分析实验室,配备C-SAM超声扫描显微镜、TMA热机械分析仪及金相切片设备。我们能为您提供从无损探伤到微观切片的全套爆板原因排查服务,助您优化制程,提升良率。