服务内容

| 检测项目 | 检测原理与能力 | 典型应用 | 样品能力 |

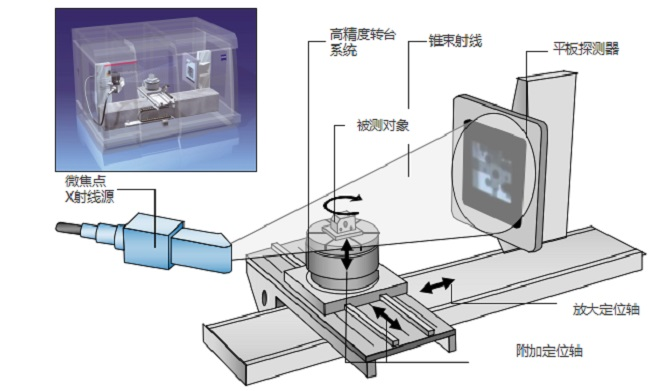

高精度三维计算机断层扫描 无损内部结构可视化与分析 | 1. 三维成像: 利用X射线穿透样品,通过360°旋转采集数百至数千幅二维投影图像,由计算机重构成完整的三维体数据模型,实现“透视眼”效果。 2. 缺陷检测: 可清晰识别材料内部的孔隙、裂纹、夹杂、疏松、分层(脱粘)等缺陷,并精确量化其位置、尺寸和形状。 3. 尺寸测量: 可在三维空间中对工件的外部尺寸和内部封闭尺寸进行精确测量,精度可达微米级,解决传统方法无法测量的难题。 4. 装配分析: 在不拆卸的前提下,检查零部件的装配状态、间隙、对齐度,验证装配工艺的正确性。 | · 电子元器件封装内部检查 · 汽车压铸件孔隙率分析 · 精密注塑件内部结构验证 · PCB/PCBA焊点与线路检查 · 复合材料/陶瓷内部缺陷探查 · 模具流道分析与优化 | 最大样品尺寸: 最大样品重量: *特殊尺寸可咨询 |

核心检测应用详解

工业CT技术为产品质量控制、失效分析和研发验证提供了前所未有的洞察力:

1. 内部缺陷检测与分析

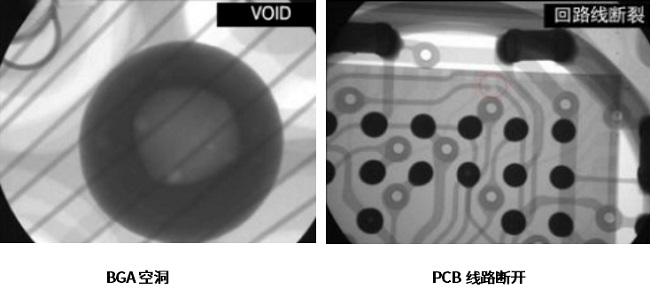

- 检测内容: 气孔、缩孔、冷隔、裂纹、夹杂物、纤维断裂/分布不均(复合材料)、分层、未焊透等。

- 优势: 无需破坏样品,即可获得缺陷在三维空间中的精确坐标、体积、投影面积等量化数据,并可进行统计分布分析,为工艺改进提供直接依据。

2. 尺寸与形位公差测量

- 测量内容: 壁厚、间隙、孔径、位置度、同心度、平面度、复杂曲面轮廓度等,尤其是内腔、隐藏特征等接触式测量无法触及的尺寸。

- 优势: 基于三维点云数据,测量过程快速、非接触、全尺寸覆盖。可生成壁厚彩色云图,直观显示厚薄区域。

3. 装配工艺验证与逆向工程

- 分析内容: 组件内部配合状态、密封圈安装情况、轴承滚珠排列、螺纹啮合深度、线缆布线、灌胶饱满度等。

- 优势: 在组装完成后进行“虚拟拆解”,检查是否存在错装、漏装、干涉等问题,避免实际拆解带来的损坏和成本。

4. 数字模型比对 (CAD Comparison)

- 分析内容: 将CT扫描得到的实际工件三维数据,与原始CAD设计模型进行自动对齐和整体比较。

- 优势: 以彩色偏差图的形式直观显示实际产品与设计意图之间的差异,快速定位加工误差、变形区域,指导模具修整或工艺调整。

技术优势与设备能力

深圳晟安检测工业CT系统具备以下核心能力:

- 高分辨率与大视野兼顾: 采用微焦点X射线源,结合高精度机械运动系统和高灵敏度平板探测器,既能实现亚微米级的高清细节呈现,也能完成较大尺寸工件的整体扫描。

- 强大的数据处理软件: 配备专业的CT分析软件,可进行三维渲染、虚拟切片、缺陷自动识别与标注、几何尺寸测量、CAD比对、孔隙率分析、纤维取向分析等高级功能。

- 材料适用性广: 可检测金属、塑料、陶瓷、复合材料、橡胶等多种材质。

- 安全环保: 设备配备辐射防护舱,操作安全;检测过程无需制样,不产生废弃物。

适用行业与典型案例

主要服务行业: 汽车及零部件、精密电子与半导体、航空航天、医疗器械、新能源(电池)、精密铸造与注塑、科学研究等。

典型检测案例:

- 电子BGA焊点检测: 无损检查焊球内部空洞率、裂纹、桥连,评估焊接质量。

- 铝铸件孔隙率分析: 统计发动机缸体、变速箱壳体等关键铸件内部的孔隙数量、大小、分布,并与力学性能关联,建立质量控制标准。

- 医疗器械装配检查: 检查心脏起搏器、胰岛素泵等精密医疗器械的内部组件装配完整性,确保无多余物、装配到位。

- 锂电池内部结构分析: 观察电芯卷绕/叠片对齐度、极耳焊接状况、隔膜完整性(在安全前提下)。

我们的优势

选择深圳晟安检测的工业CT服务,您将获得:

1. 专业的工程师团队: 我们的操作工程师与数据分析师不仅精通设备操作,更具备材料、机械、电子等跨学科背景,能深刻理解您的检测需求,设计最优扫描参数,并解读数据背后的工程意义。

2. 定制化的解决方案: 针对不同行业、不同产品的特殊需求,我们可以提供从扫描方案制定、夹具设计到定制化分析报告的全流程服务。

3. 快速响应与交付: 我们优化了从接样、扫描到出具报告的流程,能够为客户提供高效、及时的检测服务。

4. 结合其他分析手段: 当CT扫描发现异常时,我们可以联动内部的失效分析、金相分析、成分分析团队,提供从发现问题到分析根因的一站式技术服务。