服务内容

| 服务项目 | 服务特点 | 分析重点 | 主要资质 |

| 电子元器件深度失效分析 涵盖集成电路(IC)、分立器件、无源元件及光电器件等 | 1. 电性先导,物性验证: 严格遵循“电测定位→无损探查→开封制样→物化分析”的科学流程,确保分析逻辑严谨。 2. 芯片级与封装级协同: 能区分失效是源于芯片本身(设计、工艺、材料)还是封装过程(引线键合、塑封、端子),提供精准归因。 3. 技术前沿,能力全面: 具备针对先进封装(如Flip Chip, Fan-out, SiP)和纳米级芯片缺陷的分析能力。 | · 静电放电(ESD)与闩锁(Latch-up)损伤分析 · 电过应力(EOS)与热载流子效应导致的功能失效 · 封装相关失效(键合失效、分层、腐蚀、“爆米花”效应) · 元器件固有可靠性缺陷与早期寿命失效分析 | CMA CNAS |

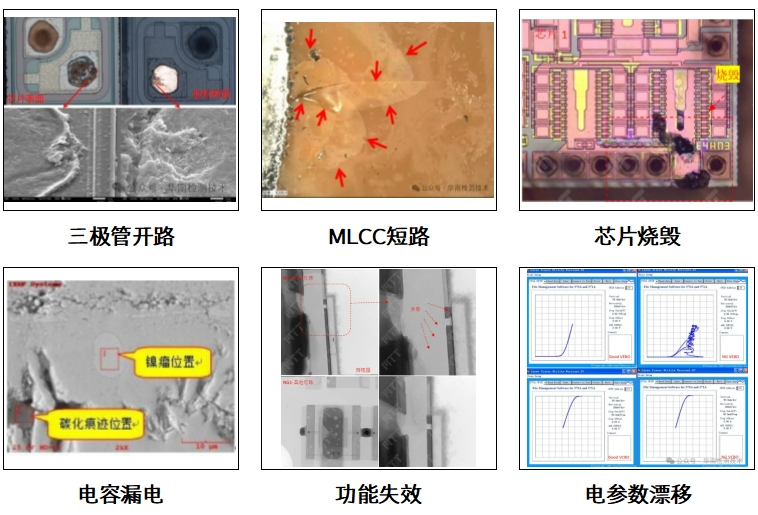

主要失效模式与分析种类

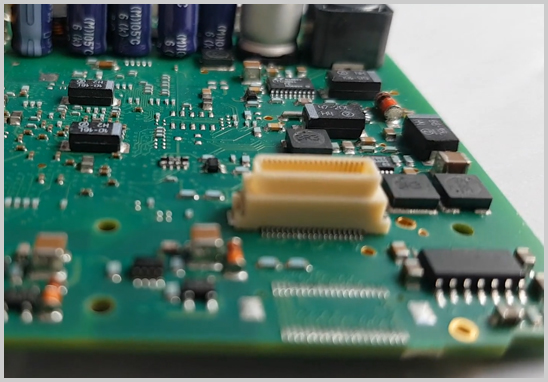

分析过的元器件种类: 集成电路(CPU、MCU、Memory、ASIC等)、二极管、三极管、MOSFET、IGBT、发光二极管(LED)、晶闸管、电阻、电容(MLCC、铝电解等)、电感、继电器、连接器、光耦、晶振等各类有源/无源器件。

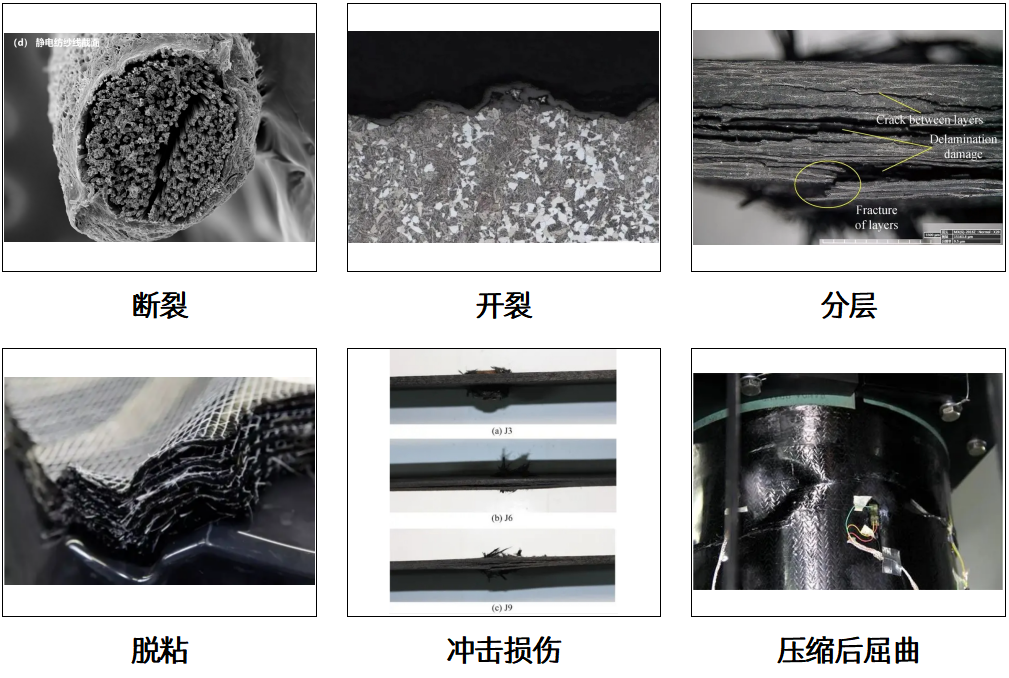

主要失效模式:

- 电气性能失效: 开路、短路、漏电、烧毁、功能丧失、参数漂移(如Vth漂移)、不稳定失效。

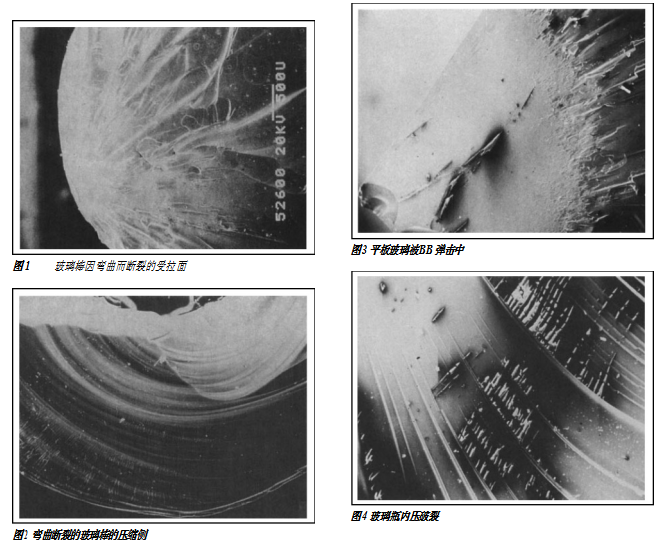

- 封装与结构失效: 封装开裂、内部分层(delamination)、键合点脱落/断裂、芯片破裂、焊点失效、密封性失效。

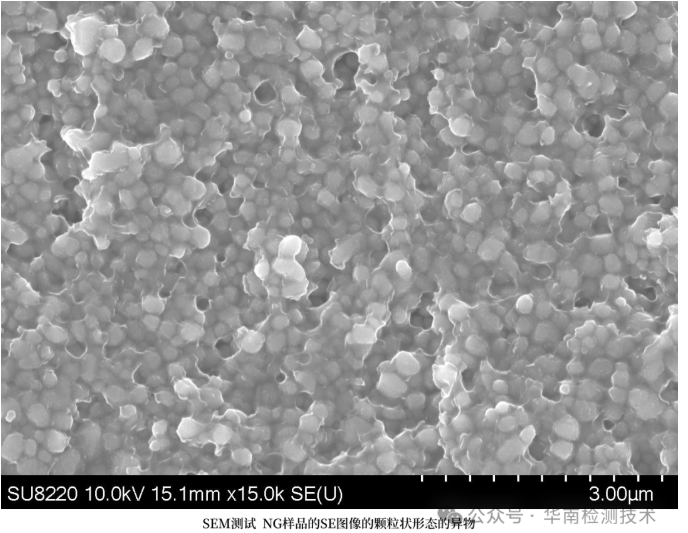

- 材料与工艺缺陷: 金属电迁移、腐蚀、柯肯德尔空洞、晶须生长、钝化层缺陷、氧化层击穿。

- 环境应力与过应力失效: ESD/EOS损伤、热应力失效、机械应力失效、辐射损伤。

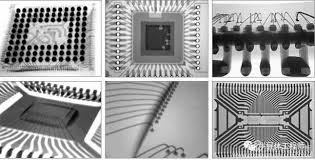

核心分析技术手段

我们配备了从非破坏性故障定位到破坏性内部剖析的完整元器件分析设备链:

| 技术流程 | 具体方法与仪器 | 核心作用 |

|---|---|---|

| 电性测试与故障定位 | IV曲线测试、功能测试、EMMI(光发射显微镜)、OBIRCH(激光束诱导电阻变化)、液晶热点检测 | 复现并确认失效现象;非破坏性定位芯片内部的漏电点、热点或发光缺陷区域,缩小分析范围至微米级。 |

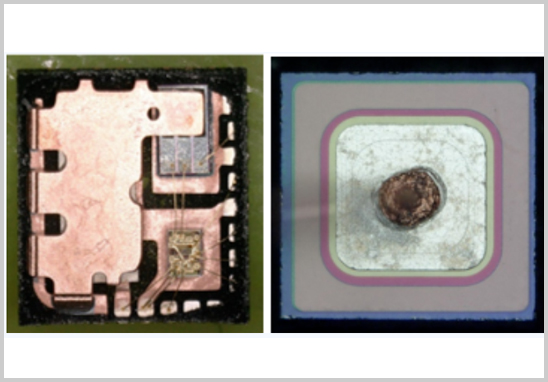

| 无损内部检查 | X-Ray透视(2D/3D CT)、扫描声学显微镜(C-SAM) | 观察内部引线、焊点、空洞等结构缺陷;检测塑封料与芯片/基板之间的分层、空洞等界面缺陷。 |

| 开封与制样 | 机械开封、化学开封(发烟硝酸、硫酸)、激光开封、去钝化层(化学/等离子)、FIB/CP微区制样 | 安全移除封装材料,暴露芯片表面或内部需要观察的特定部位,为下一步显微分析做准备。 |

| 显微形貌与成分分析 | 光学显微镜、扫描电镜(SEM)、能谱仪(EDS)、原子力显微镜(AFM)、透射电镜(TEM) | 高倍观察芯片电路形貌、缺陷(如熔融、裂纹)、截面结构;分析微区元素组成,判断污染、腐蚀或迁移物。 |

| 表面与微区分析 | 俄歇电子能谱(AES)、X射线光电子能谱(XPS)、二次离子质谱(SIMS) | 进行纳米级深度成分分析,检测表面污染、薄氧化层成分与厚度、掺杂元素分布等,适用于分析栅氧击穿等微观失效。 |

服务对象与核心价值

服务对象:

- 元器件设计制造商(Fab/IDM): 反馈失效分析结果至设计、工艺、可靠性试验环节,提升芯片固有可靠性与良率,加速产品成熟。

- 封装测试厂(OSAT): 分析封装工艺引入的缺陷,改进键合、塑封、测试等流程,提升封装质量和成品率。

- 整机与模组制造商: 区分元器件本身失效与应用端过应力(电路设计、环境)导致失效,改进电路设计、散热与防护方案,降低现场失效率。

- 采购与品质部门: 评估供应商元器件质量水平,为供应商选择与来料检验(IQC)标准制定提供技术依据。

失效分析意义:

- 指引可靠性提升方向: 是元器件可靠性工作中至关重要的一环,通过分析得到的失效模式与机理(FMMEA),直接指导可靠性设计(DFR)、工艺控制和筛选条件的制定。

- 保障终端产品安全与品牌: 防止有潜在缺陷的元器件流入市场,避免因元器件失效导致的整机故障、安全事故和品牌声誉损失。

- 优化供应链与成本控制: 明确失效责任方,支持有效的索赔与供应链管理;通过根源性改进,减少因元器件失效带来的维修、召回等巨额成本。

芯片、元器件内部缺陷或烧毁的显微图像

我们的优势

在电子元器件失效分析这一高技术壁垒领域,深圳晟安检测已建立显著优势:

1. 资深的专家团队: 核心分析人员拥有半导体物理、微电子专业背景及多年行业经验,能深刻理解器件工作原理与复杂失效机理。

2. 先进的硬件平台: 持续投入,引进了EMMI、FIB、XPS等高端分析设备,具备分析纳米级先进工艺芯片与复杂封装的能力。

3. 科学的分析流程: 建立了严谨、规范、可复现的标准操作程序(SOP),确保分析过程的科学性,避免因不当操作引入二次损伤或误判。

4. 跨领域的协同能力: 与内部的材料分析、环境可靠性测试团队紧密协作,能为客户提供从元器件到板级、系统级的全链路失效分析与可靠性解决方案。