航空航天工业,是人类科技与工程能力的巅峰体现。其安全性、可靠性的至高要求,最终都凝结于每一个零件、每一种材料之上。从发动机涡轮叶片承受的极端高温,到机身结构经受的复杂交变应力,从机载电子设备对抗的严苛环境,到密封材料确保的气密性,无一不对材料的性能、工艺的完美及零部件的长期可靠性提出近乎严苛的挑战。深圳晟安检测,作为专业的第三方检测机构,依托在材料检测、可靠性测试与失效分析领域的深厚技术积累,致力于为航空航天产业链提供从原材料验证、工艺监控到服役件评估的全方位、高标准的检测与分析服务。

从宏观结构到微观组织,航空材料的可靠性贯穿每一个尺度

一、航空领域的独特挑战与检测需求

航空产品“轻量化、高强度、长寿命、高可靠”的核心需求,对材料及制造工艺提出了特殊要求:

| 关键挑战 | 具体表现 | 对应的检测与分析重点 |

|---|---|---|

| 极端服役环境 | 高温(发动机)、低温(高空)、高压、高湿、高振动、高辐照。 | 材料高温力学性能、低温韧性、热疲劳、环境应力腐蚀、振动疲劳测试、耐辐照老化。 |

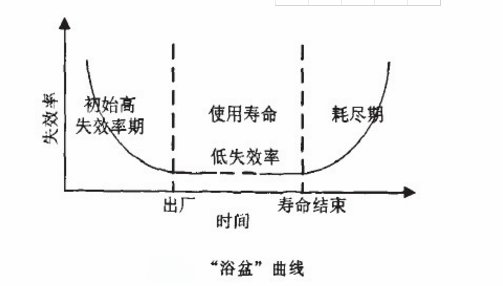

| 高安全性与长寿命 | 要求极低的失效概率,设计寿命长达数万飞行小时,检修间隔长。 | 高周/低周疲劳测试、断裂韧性(KIC)测试、裂纹扩展速率(da/dN)测试、蠕变与持久强度测试。 |

| 轻量化与多功能 | 广泛采用高性能合金、复合材料、蜂窝夹层结构等。 | 复合材料层间剪切、压缩、冲击后压缩(CAI)性能测试;蜂窝结构平拉、剥离强度测试;材料密度与比强度/比模量评估。 |

| 严格的工艺一致性 | 焊接、热处理、表面处理、涂层、粘接等工艺的微小偏差都可能导致性能灾难性下降。 | 焊缝无损检测(UT, RT, PT)与金相评定;热处理组织与硬度梯度检查;涂层厚度、结合力、孔隙率测试;胶接界面分析。 |

二、我们的核心服务能力

围绕航空材料与零部件的全生命周期质量管控,我们提供以下专业服务:

1. 材料性能表征与符合性验证

- 力学性能测试:室温/高低温拉伸、压缩、弯曲、剪切、硬度(布氏、洛氏、维氏、显微硬度)。

- 疲劳与断裂力学测试:高周疲劳、低周疲劳、热机械疲劳、断裂韧性、裂纹扩展速率。

- 物理与化学性能:导热系数、热膨胀系数、密度、化学成分分析(直读光谱、ICP、碳硫分析)、微观组织分析(金相、SEM)。

- 标准符合性:依据AMS、ASTM、GB、HB等国内外航空航天材料标准进行测试与判定。

2. 关键工艺过程的质量评估

- 焊接质量评估:焊接接头宏观/微观检验、硬度分布测试、残余应力测试、焊缝无损探伤(渗透PT、超声波UT)。

- 热处理有效性验证:通过金相法判定淬火组织(如马氏体含量)、晶粒度评级、表层脱碳/增碳检测。

- 表面工程与涂层评价:电镀/热喷涂涂层厚度、孔隙率、结合强度(划痕法、拉伸法)、耐腐蚀性(盐雾、循环腐蚀)。

- 复合材料工艺监控:预浸料树脂含量、挥发分测试;固化后复合材料孔隙率、纤维体积含量测定。

3. 环境适应性与可靠性验证

- 环境应力筛选:高低温循环、温度冲击、湿热、振动(正弦、随机)、三综合试验。

- 耐久性与寿命评估:加速老化试验、长期存储试验、基于失效物理的可靠性评估。

- 特殊环境模拟:臭氧老化、流体相容性(燃油、液压油、滑油)、砂尘、雨淋等。

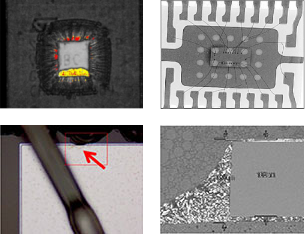

4. 深度失效分析 (Failure Analysis)

当零部件在研发试验、地面测试或服役中出现异常(如开裂、变形、磨损、腐蚀、功能丧失)时,系统的失效分析是预防事故重演的关键。我们的分析流程包括:

- 背景调查与宏观分析:收集失效背景,进行初步形貌观察与记录。

- 无损检测:利用X-Ray、CT、超声波等手段探查内部缺陷。

- 断口学分析:使用扫描电镜(SEM)对断裂面进行微观观察,区分疲劳、过载、应力腐蚀、氢脆等失效模式。

- 材料与工艺排查:通过成分分析、金相检查、硬度测试等手段,验证材料是否符合规范,工艺是否存在偏差。

- 综合分析归因:结合所有证据,判断失效根本原因(设计缺陷、材料问题、工艺不当、装配应力或使用超载),并提供书面改进建议。

三、为什么选择深圳晟安检测?

- 专业资质与标准理解:我们的实验室体系严谨,测试人员熟悉航空航天行业特有的质量标准(如AS9100体系下的检测要求)与规范,确保数据准确可靠。

- 先进的设备平台:配备满足航空级测试要求的精密仪器,如高低温力学试验机、高频疲劳试验机、扫描电镜(SEM)与能谱仪(EDS)、X射线残余应力分析仪等。

- 经验丰富的专家团队:我们的工程师团队在金属材料、复合材料、失效分析等领域拥有丰富经验,能够处理复杂技术问题,提供有价值的洞察。

- 独立公正的立场:作为第三方检测机构,我们确保所有检测结果与分析结论的客观性与公正性,为客户提供可信赖的决策依据。