2026年被誉为商业航天的爆发之年,同时“低空经济”(eVTOL飞行汽车)也开始进入量产前夜。这一领域的繁荣直接带动了对航空级材料的高可靠性检测需求。与地面设备不同,航空航天材料必须经受住从极寒太空到再入大气层高温的极端考验,容不得半点闪失。

新材料应用带来的测试挑战

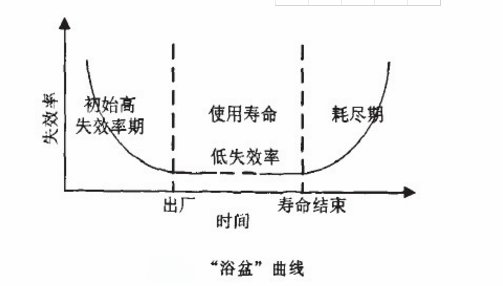

1. 碳纤维复合材料(CFRP)的疲劳测试

为了减重,2026年的飞行器大量使用复合材料。不同于金属,复材具有各向异性。

检测重点: 需要在湿热环境下进行长周期的拉-拉疲劳和压缩疲劳测试,以评估其层间开裂风险。

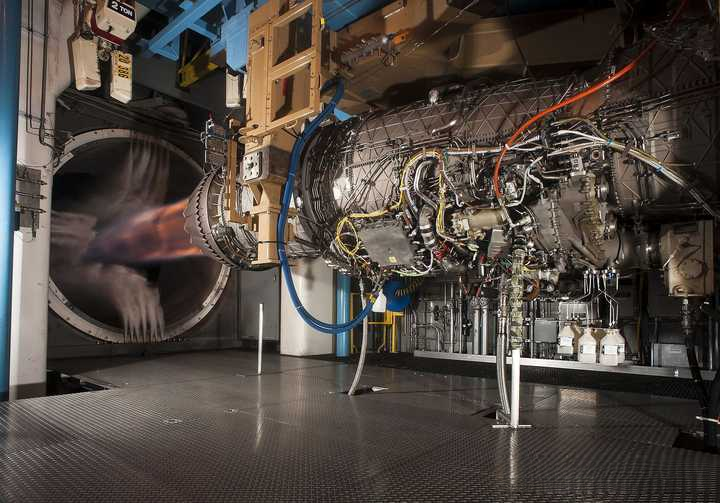

2. 增材制造(3D打印)部件认证

3D打印的火箭发动机喷管和结构件越来越普遍。

检测重点: 3D打印容易产生内部微孔和未熔合缺陷。必须采用工业CT(断层扫描)进行100%无损探伤,并结合显微组织分析验证其致密度。

极端环境模拟:地面上的太空之旅

实验室必须能够复现真实的飞行环境:

| 环境因素 | 测试技术 |

|---|---|

| 高真空 + 极低温 | 热真空试验箱(TVAC),模拟太空中的-196℃及高真空度,测试材料的出气率(Outgassing)。 |

| 剧烈振动 | 超大推力振动台,模拟火箭发射时的随机振动和冲击响应谱(SRS)。 |

| 热流冲击 | 石英灯辐射加热,模拟飞行器高速摩擦或发动机点火时的瞬间高温。 |

总结

航空航天检测是金字塔尖的技术。2026年,随着民营火箭和eVTOL的入局,这一市场正从封闭走向开放。对于材料供应商而言,只有通过了这些近乎苛刻的地面验证,才能拿到通往蓝天的通行证。

晟安检测已布局航空航天级力学与环境实验室,具备大型温湿热真空测试系统及复合材料力学测试平台。我们依据AS9100及NADCAP体系要求,为商业航天及低空飞行器客户提供从材料级到部件级的极端可靠性验证服务。