在智能化、电动化的汽车浪潮中,电子元器件的可靠性与安全性已成为决定整车品质的基石。与消费级电子产品相比,汽车电子面临着极端温度、持续振动、高湿、化学腐蚀等严苛得多的环境挑战,对“零缺陷”和长寿命有着近乎苛刻的要求。为此,汽车电子委员会(Automotive Electronics Council, AEC)制定了一系列被全球汽车产业广泛认可的可靠性测试标准——AEC-Q系列,它已成为衡量电子元器件能否应用于汽车领域的核心标尺和“通行证”。

核心要点

- 非强制性但至关重要:AEC-Q测试虽非法律强制,但已成为主机厂(OEM)和一级供应商(Tier 1)筛选元器件供应商的准入门槛。

- 全面且严格:认证要求通过标准规定的全部测试项目,方能宣称通过,确保了认证的权威性。

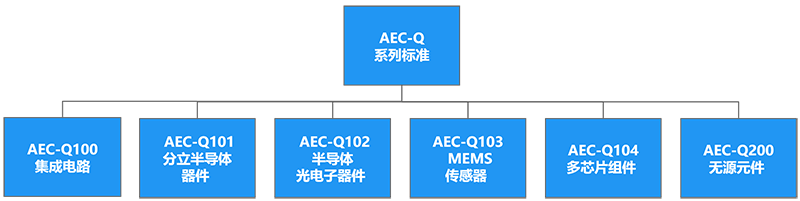

- 分类精准:针对集成电路、分立半导体、传感器、无源器件等不同元器件类型,有对应的细分测试标准(Q100-Q200)。

一、为什么AEC-Q认证是汽车电子不可或缺的一环?

汽车对电子元器件的可靠性要求远高于其他领域,根源在于其独特的应用环境与安全责任:

| 挑战维度 | 具体表现 | 对元器件的要求 | AEC-Q的应对 |

|---|---|---|---|

| 极端环境 | 温度范围-40℃~125℃甚至更宽(发动机舱高达150℃+);高湿度、盐雾、振动冲击。 | 超宽工作温度范围,优异的耐环境应力能力。 | 规定高温工作寿命(HTOL)、温度循环(TC)、湿热(THB)等应力测试。 |

| 长寿命与高可靠性 | 汽车设计寿命通常超过15年/20万公里,期间元器件需近乎零失效。 | 极低的早期失效率与稳定的长期可靠性。 | 引入早期寿命失效率(ELFR)测试、高加速寿命试验(HALT)等。 |

| 安全至上 | 电子系统故障可能直接导致安全事故,责任重大。 | 在电气过应力、静电等干扰下仍能安全运行或失效。 | 包含ESD(静电放电)、闩锁效应(Latch-up)、短路可靠性等测试。 |

| 供应链管理 | 主机厂需管理庞大的供应链,确保所有零部件质量一致。 | 提供标准化、可比较的可靠性证明。 | AEC-Q提供了统一的测试方法和验收标准,简化了供应商评估流程。 |

因此,对于产业链各方而言,AEC-Q认证的价值不言而喻:

- 对于元器件供应商:通过AEC-Q认证是产品进入汽车前装市场的“敲门砖”,能显著提升产品竞争力、客户信任度及溢价能力。

- 对于主机厂与一级供应商:采购通过AEC-Q认证的器件,可大幅降低因元器件固有可靠性问题导致的整车质量风险与召回概率,是供应链风险管理的关键环节。

二、AEC-Q系列标准框架详解

AEC-Q标准针对不同元器件类型进行了细致划分

| 标准编号 | 适用对象 | 核心测试类别(示例) | 关键测试项目释义 |

|---|---|---|---|

| AEC-Q100 | 集成电路(IC) 如:MCU, PMIC, 存储芯片等 | • 加速环境应力测试(如HTOL, TC) • 加速寿命模拟测试 • 封装组装完整性测试 • 芯片制造可靠性测试 • 电气特性验证测试 • 缺陷筛选测试 | 邦线切应力 (AEC-Q100-001):评估键合线在机械应力下的可靠性。 闩锁效应 (AEC-Q100-004):评估CMOS电路对过压瞬态的耐受能力。 ELFR (AEC-Q100-008):统计早期失效概率,预测量产失效率。 |

| AEC-Q101 | 分立半导体器件 如:二极管、晶体管、MOSFET等 | • 环境应力测试 • 寿命及耐久性测试 • 封装完整性测试 • 电气特性测试 | 人体模式/带电器件模式ESD:评估静电放电耐受等级。 短路可靠性 (AEC-Q101-006):针对功率器件,验证其短路耐受能力。 |

| AEC-Q102 | 分立光电半导体 如:LED、光电二极管、激光器等 | • 光电器件特有的环境与寿命测试 • 光学性能稳定性测试 | 在AEC-Q101基础上,增加了对光输出、波长、光衰等光学参数的可靠性评估。 |

| AEC-Q103 | 传感器 如:MEMS压力/加速度传感器、麦克风等 | • 传感器特定环境应力 • 机械应力(针对MEMS) • 信号精度与稳定性测试 | MEMS压力传感器测试 (AEC-Q103-002):包含压力循环、过压、机械冲击等。 MEMS麦克风测试 (AEC-Q103-003):包含声学性能耐久性、机械振动等。 |

| AEC-Q104 | 多芯片模块(MCM) 如:SiP(系统级封装) | • 模块级的环境与机械应力测试 • 互连可靠性测试 • 基于组件的测试要求 | 关注模块内部不同芯片、基板、互连界面的整体可靠性,是随着汽车电子集成度提高而发展的重要标准。 |

| AEC-Q200 | 无源器件 如:电阻、电容、电感、滤波器、保险丝等 | • 环境应力测试 • 寿命耐久性测试 • 机械完整性测试 • 电气应力测试 | 阻燃性 (AEC-Q200-001):评估元件材料的阻燃等级。 端子强度 (AEC-Q200-006):评估表贴元件焊端抗弯曲/剪切能力。 电压浪涌 (AEC-Q200-007):评估元件耐受瞬时过电压的能力。 |

三、成功通过AEC-Q认证的关键要素

- “全家桶”式测试:必须完成对应标准中要求的所有适用测试项目,不能选择性进行。任何一项失败都可能导致认证无法通过。

- 严格的测试条件:测试通常基于最高工作温度等级(如Grade 0: -40℃~150℃)进行,样品数量、测试时长、失效判据均有明确规定,远严于工业级或消费级标准。

- 过程文档化:完整的认证不仅是测试结果,还包括详尽的测试计划(TP)、测试报告(TR)以及可能需要的产品变更通知(PCN)等文档,形成完整的证据链。

- 持续的一致性:认证针对的是特定的产品型号和制造厂址。任何材料、工艺或生产地点的重大变更,都可能需要重新认证或进行差异性评估。

四、深圳晟安检测:您的车规认证可靠伙伴

AEC-Q认证是一项复杂、严谨且成本较高的系统工程,选择经验丰富的合作伙伴至关重要。深圳晟安检测在汽车电子可靠性测试与失效分析领域深耕多年,可为客户提供专业的AEC-Q认证测试解决方案:

- 全面的测试能力覆盖:我们具备从AEC-Q100到AEC-Q200系列标准所要求的环境可靠性、机械应力、寿命老化、电气特性等全套测试能力,配备先进的恒温恒湿箱、温度冲击箱、振动台、ESD/Latch-up测试系统等专业设备。

- 专业的解读与规划:我们的工程师团队熟悉AEC标准及汽车行业要求,能帮助客户精准解读标准条款,制定经济高效的测试计划,避免因理解偏差导致测试失败或资源浪费。

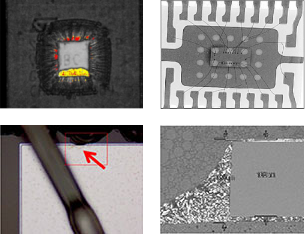

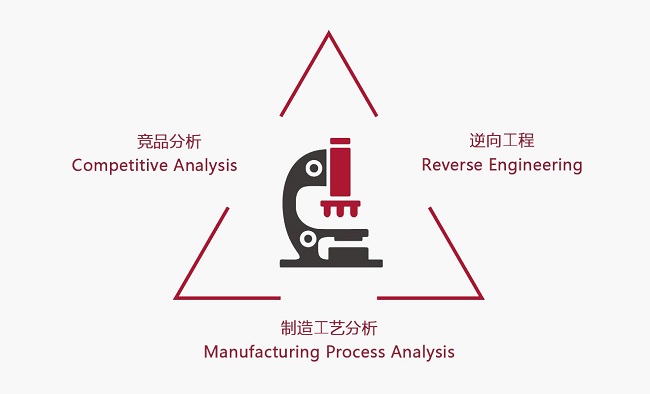

- 高效的失效分析支持:若在测试中出现失效,我们强大的失效分析能力能快速定位问题根因,是材料缺陷、工艺薄弱还是设计不足,为客户提供明确的改进方向,加速认证进程。

- 一站式服务体验:从前期咨询、方案制定、测试执行到报告出具,我们提供全程一站式服务,并可根据客户需求,协助进行数据整理与文档准备,让客户更专注于核心技术与市场。

在汽车产业变革的宏大叙事中,可靠性与安全是永恒的主题。让深圳晟安检测的专业服务,为您产品的车规之旅保驾护航,共同驶向智能出行的未来。